Visitando la Planta de materiales compuestos de Airbus en Illescas

El motivo principal del viaje de Octubre pasado fue ser parte del último vuelo del Fokker de KLM. Por este motivo debíamos llegar hasta el Aeropuerto de Heatrow en Londres desde donde estaba anunciado ese histórico vuelo.

Durante la visita que abíamos realizado a las instalaciones de Airbus en Toulouse y Hamburgo, surgió la invitación para ir a conocer las Plantas de Illescas y Getafe que Airbus tiene en las afueras de Madrid.

Por este motivo, y para aprovechar esta magnífica oportunidad, volamos de Buenos Aires hasta la capital española para poder conocer estos increíbles lugares.

El primer día en Madrid comenzó de la mejor manera con un paseo por la ciudad y por la noche nos encontramos en el Restaurante Puerta 57, en el estadio del Real Madrid, elegido por Prensa de Airbus para cenar en un lugar tradicional de Madrid ?

Al otro día, temprano por la mañana, nos pasaron a buscar por el Hotel comenzando de esta manera una increíble jornada junto a Airbus.

Luego de un viaje de unos 30 minutos, realizando el mismo camino como para ir a Toledo, llegamos a la Planta de Airbus en Illescas donde realizamos las acreditaciones y nos otorgaron los permisos para poder ingresar.

Nuevamente nos subimos al vehículo y luego de un pequeño viaje de unos minutos ingresamos por la Entrada del edificio A01.

En esta especia de recepción que hace las veces de museo nos recibió personal de Planta para comenzar con la visita guiada.

Con el chaleco identificatorio, los zapatos de seguridad y una pequeña introducción a lo que es la Planta de materiales compuestos de Illescas comenzamos a caminar por las instalaciones.

Durante la primera parte pudimos ver toda la preparación de los módulos de la parte inferior del ala del A320.

En la Planta de Illescas trabajan 1000 empleados de los cuales 500 son contratados. Esta nave por donde comenzamos la visita es una especie de viaje en el tiempo, yendo de lo más viejo a lo mas moderno.

Los Autoclave, los hornos que se utilizan para el curado de partes, son 8 en total y es la etapa siguiente a la preparación de los módulos.

Después de haber estado en esta, la parte más antigua de la planta, en lo que llaman la parte tradicional del proceso, pasamos a un espacio completamente diferente, mucho más moderno donde la tecnología cumple un papel preponderante del proceso.

El encintado automático con fibra de carbono es uno de los puntos más relevantes de Illescas y de esta manera llegamos a la sección donde está el A350.

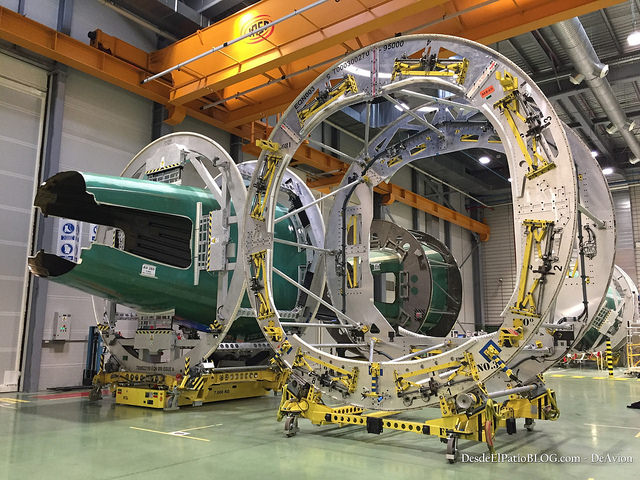

El cono de cola del A350 en pleno proceso de producción con la fibra de carbono recubriendo el molde de la pieza.

El traslado en camión es el final del proceso.

De esta manera el cono de cola del A350 es trasladado hasta la Planta de Getafe y de ahí un Beluga hasta Hamburgo donde se unirá con otros componentes del fuselaje del avión para luego ser enviado a Toulouse donde se realiza el montaje final.

Luego de este recorrido pasamos a otra de las naves, una de las más modernas de la planta.

Al atravesar la puerta nos encontramos con un hermoso A350 como para ir entrando en clima con lo que se venía. Al ingresar a la nave literalmente estábamos dentro de un quirófano.

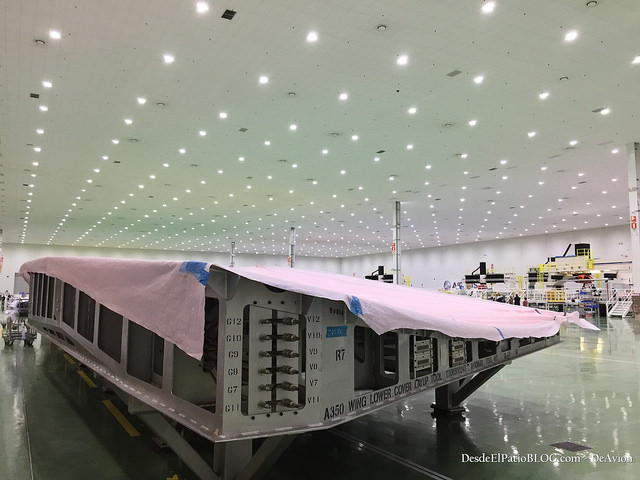

Lo primero que pudimos observar era el proceso de “encintado” que realizaban estas máquinas sobre la cubierta inferior del ala del modelo A350.

Illescas, líder en la fabricación de materiales compuestos, utiliza unas máquinas de origen español de la compañía Torres. En la imagen de abajo se puede ver como los rollos de fibra de carbono van cubriendo el molde de esta parte del ala.

Rollos de fibra de carbono cruda. Esta es la materia prima de lo que luego serán componentes del avión. Increíble, no ?

Este larguísimo robot que es manejado por un operario a control remoto se encarga de trasladar el molde desde el portón de entrada hasta cada uno de los puestos.

Una vez que el molde fue cubiertos con la fibra de carbono, se tapa y pasa a la siguiente etapa

En estos puestos se colocan los larguerillos que van en la superficie de la cubierta inferior del ala.

Una vez finalizado este proceso, se trasladan a la siguiente sección donde están los hornos autoclaves que van a actuar para que la fibra de carbono ya quede impregnada (por llamarlo de alguna manera) en la pieza.

Así queda la cubierta inferior del ala cuando sale del horno, con los larguerillos a la vista

Luego llegará la pintura en color blanco.

Y el producto terminado listo para ser trasladado por ruta hasta la Planta de Getafe.

De esta manera terminábamos nuestra visita a la sensacional Planta de Airbus en Illescas, que se encarga de la fabricación de los componentes del fuselaje posterior para todos los modelos de aviones de la Familia A320, A330, A350, A380 y el Eurofighter.

El Centro de Materiales Compuestos también produce secciones del fuselaje para el A380, así como la fabricación de los revestimientos inferiores del ala y, como vimos, el cono de cola del A350.

El recorrido iba a continuar por la Planta de Getafe, pero esto lo vamos a dejar para un próximo Post

Ha sido un enorme placer y privilegio poder conocer otra de las instalaciones de Airbus en el mundo, y en esta oportunidad para entender un poco más de como es el proceso de producción de una aeronave, con la fabricación de una de las tantas partes que componen un avión.

Muchísimas gracias a Airbus por darnos esta increíble posibilidad de estar visitando la Planta de Illescas .

Hasta la próxima !!

Pablo

-

Nueva nota en El Cronista: OpenCargoLab y las proyecciones del mercado aéreo de carga18.04.2024 aviones -

Airbus inaugura un nuevo simulador de vuelo de A320 en el Centro de Capacitación de Chile10.04.2024 aviones -

Delta presenta los nuevos prototipos de uniforme para sus empleados08.04.2024 aviones -

Estacionar el vehículo a precios de "regalo" en la zona del Aeropuerto de Miami06.04.2024 viajes -

LEVEL comenzó a operar su vuelo directo entre Miami y Barcelona04.04.2024 aviones -

Nueva ruta de GOL para conectar Buenos Aires con Bogotá02.04.2024 aviones

-

Calculo que en la web de AA2000...Pablo - Desde El Patio 11.04.2024 -

Buenas quisiera saber donde puedo mandar el cvDiana Gonzalez 11.04.2024 -

Hola Jenny, en mi caso estuve parando en el Candle...Pablo - Desde El Patio 10.04.2024 -

Buenas tardes Pablo, que hoteles me recomiendas en...jenny 09.04.2024 -

Hola Pablo. Los vuelos se hacen aviones matriculad...Andrés 07.04.2024 -

Hola Diego, depende donde vivas... pero calcula (p...Pablo - Desde El Patio 06.04.2024